一. SMED的概念和起源

SMED是一种工艺改进方法,通过工业工程来尽可能减少模具更换时间,生产开始时间或模具调整时间。 产品切换时间的影响。 也称为单分钟快速换模方法或10分钟内的换模方法。 它用于解决棘手的问题,即如何快速更换设备并进行调整,从而将换线到最短的时间(即时换线)减少了可能的时间。

SMED起源于1950年代初期的日本,由丰田的新乡重夫(Shigeo Shingo)开发。 单一表示少于10分钟(分钟)。 它最初用于汽车行业以实现模具的快速更换,它有助于丰田的产品切换时间大大缩短。

注意:Shigeo Shingo(1909-1990)-日本工业工程(IE)领域的世界著名质量管理专家,也是著名的丰田生产系统的创始人之一。

二,SMED的精髓

1.换模时间

要了解SMED,首先必须了解换模时间的概念。

在精益生产中,换模时间可以定义为:从上一个生产操作(生产运行)生产的产品的最后一个合格产品到下一个生产操作生产的产品的第一个合格产品(第一个产品)的时间间隔。 就成本而言,换模时间无输出值时间,因此需要尽可能缩短以减少浪费。

模具更换时间根据其前后的处理分为“内部模具更换时间”和“外部模具更换时间”。

内部模具更换时间:指必须中断以完成生产活动的活动,主要包括模具拆卸,顶出器调整,模具对准,模具固定,首件检查和其他工作。

外部模具更换时间:是指可以在不停止生产活动的情况下完成的活动,主要包括:查找模具,吊装模具,吊装材料,成品转移,退模等工作。 外部模具更换分为“前部外部模具更换”和“后部外部模具更换”。

2. SMED原理

(1)区分内部作业转换和外部作业转换

(2)尽可能将内部运营转换为外部运营

(3)消除所有调整过程

(4)完全取消作业转换操作

3. SMED的基本方法

(1)最大程度地将内部换模时间转换为外部换模时间,并缩短停机和换模之间的时间间隔。

这意味着在没有停机时间的情况下为模具更换做准备,例如:工装夹具的准备; 零件准备; 操作说明书的准备; 起重工具,工作台准备等。不需要关闭设备时,就可以进行新模具,清洁新模具,试制零件等活动。 然后,执行与模具相关的一些预加工,例如:预组装,预设置,预清洗,预加热等。通过上述高效的内部换模,可以实现以下目标:

不在寻找:物品,零件和工具完全位于寻找位置。

不可移动:配置放置台或放置位置不超过两次的移动。

使用不多:除了必要的工具外,其他工具也没有多用。

(2)提高内模更换效率,缩短内模更换时间。

(2)提高内模更换效率,缩短内模更换时间。

提高内部模具更换效率的传统方法和原则是:

简化模具的取模和压紧动作:减少模具拆卸和安装过程中的“翻转”动作; 简化多个选择并将一个动作放到一个动作中; 一次执行一个动作; 使用装配架,模板等; 使用标准工具,相同型号相同尺寸的螺钉和螺栓。

安排多人并行工作:为了缩短停机时换模的时间,停机和换模时可以同时进行多人换模。

缩短模具调整时间:首先要知道的是调整位置或尺寸,分析调整是否是由于累积的误差或标准不一致造成的,或者操作员熟练地进行安装和调整,找到应对方法,改进 调整动作,争取成功换模。

4.快速换模系统的发展历史

在注塑行业中,由于注塑产品在市场竞争中的快速替换,多品种,中小批量和按时混合流的生产已成为主流,尤其是在汽车配套行业。 模具更换的频率越来越高,相应的注塑机停机和模具更换时间将大大增加,严重影响生产效率和机器利用率。 如果不能在注射成型自动化中有效解决快速换模问题,那么无论其他生产环节的自动化水平有多高,都难以充分提高设备的利用率。 整个设备只能被视为具有强大而灵活的响应的“叶片”。

关于快速换模效率的提高,如果仍然停留在如何改进工艺,安排人力,审查调整计划上,就不能满足实际的应用需求,因此“快速换模系统”应运而生。 ,已在欧美工业发达国家广泛使用。 该应用程序还经历了从纯机械旋转拉式到液压式再到电磁式的开发过程。

(1)机械旋转式快速换模系统

早期的快速换模系统是机械旋转拉式。 这是较早的快速换模系统。 典型产品来自瑞士的“ STAUBLI”公司。 该系统的特点是:模具背面的中心被夹紧,适用于中小型注塑机。 它的机械结构比较复杂,夹紧力位于模具背板背面的中心。

它的优点是:模具是完全敞开的,没有任何夹紧元件,便于外部管道的堵塞。

其缺点:模具底板必须配备统一的紧固机构。 在工作期间,模具变形并磨损很多。 没有向主机的钳位组件反馈信号。 该系统难以安装和维护。 它不适合安装现有设备。

(2)液压快速换模系统

这是一个相对常见的快速换模系统。 早期的典型产品来自ENERPAC,AEROSTAR和PASCAL。

其优点是:适用性强,适用范围广,可用于各种规格的注塑机; 气动多回路控制,连接机器控制箱,如果出现异常,将被迫停止,安全运行; 每个液压回路都有很长的时间压力功能不受停电和气压消失的影响。缺点是需要模具的模板厚度误差,并且模具底板的尺寸需要统一。

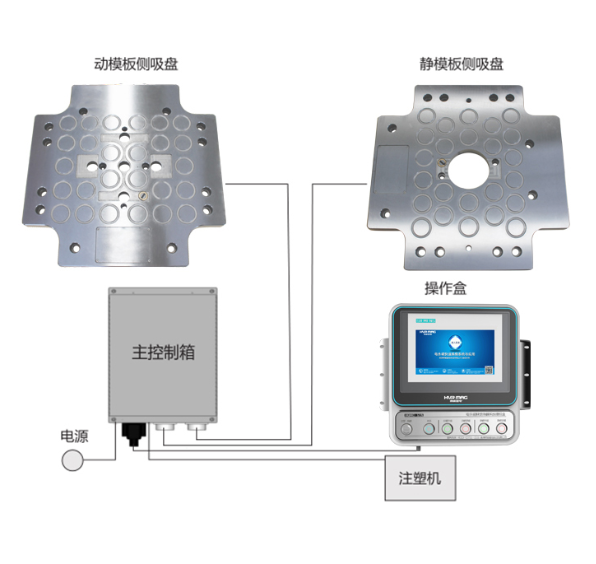

(3)电磁卡盘式快速换模系统

这是一种快速换模系统,近年来已被欧美工业化国家广泛接受和采用。 典型产品来自意大利公司TECNOMAGNETE。它的优点是:结构和控制简单,安装方便,适用于各种规格的注塑机,夹紧力来自永磁材料,夹紧状态具有实时信号反馈给主机,确保夹紧安全; 工作过程中的模具变形磨损少,注塑件精度高,一致性好; 该系统无机械作用,电气控制即刻用电,使用过程中无需维护,使用寿命长。

缺点是磁性模板的厚度(54mm×54mm)对小型机的开启行程有一定影响

5.中国系统快速发展的前景

借鉴发达国家在液压快速换模系统方面的经验,中国从1980年代开始开发注塑机的快速换模系统。 它已经经历了近40年的发展,是非常成熟的产品。 它已成功应用于所有主要设备类型,例如液压锻造,液压冲压,注塑成型等。液压快速换模行业现已进入全自动时代。 换模手推车的合作,电子控制系统的介入以及智能模具库的出现,为国内企业进入智能制造时代提供了有力的支持。随着永磁材料的更多应用以及意大利泰国磁铁进入国内市场,大量从事永磁起重服务的国内公司已开始进入快速换模领域,形成了双重 液压快速换模系统。

由于中国的模具行业处于世界领先水平,快速的模具更换作为模具行业的辅助服务,也将利用中国强大的工业制造能力进入国际先进行列。